تفاوت ورق روغنی و ورق گالوانیزه

فلزات روغنی و گالوانیزه هر دو بر پایه کلاف های فولادی می باشند. این محصولات طی فرآیند نورد سرد به ورق های روغنی و سپس گالوانیزه تبدیل می شوند. ویژگی مشترک آن ها نیز مقاومت در برابر خوردگی می باشد، اما تفاوت های زیادی با یک دیگر دارند. اولین تفاوت آن ها در نحوه تولید می باشد.

به طور کلی ورق

گالوانیزه یک محصول ثانویه به شمار می آید که از طریق پوشش دهی فلزات سرد و روغنی

به وجود می آید؛ در صورتی که ورق روغنی یک محصول اصلی بوده و با استفاده از انجام

فرآیند نورد سرد بر روی محصولات گرم اسیدشویی شده به وجود می آیند. البته می توان

این مورد را یک وجه مشترک نیز دانست؛ زیرا محصولات سرد نیز در ادامه به وجود آمدن

فلزات گرم یا سیاه تولید می شوند.

همان طور که قبلاً اشاره

کردیم، تمایز در روش تولید دو محصول سبب ایجاد تفاوت در سایر مشخصات آن ها می

گردد. فرآیند تولید ورق گالوانیزه منجر به بالاتر رفتن مقاومت آن در مقایسه با

فلزات روغنی در برابر زنگ زدگی و خوردگی می شود.

این ویژگی نیز باعث

استفاده به عنوان محصولات رنگی و اعمال فرم های مختلف بر روی آن شده است؛ در صورتی

که فلزات سرد با داشتن مقاومت بالا، سطح ظاهری صیقلی و روشن، کاربردهای خاصی را به

خود اختصاص می دهند و بخش عمده ای از آن ها برای تولید فولاد گالوانیزه به کار

برده می شود.

البته لازم به ذکر است

فلزات روغنی دارای تاریخ انقضا بوده و بسته به هر گرید، طول عمر آن ها بین 3 تا 10

سال می باشد؛ این در صورتی است که طول عمر محصولات گالوانیزه با انجام فرآیند غوطه

وری گرم (پوشش دهی توسط فلز روی) و تثبیت آن با استفاده از عملیات هایی مانند

آبکاری و رنگ آمیزی به 50 سال نیز می رسد.

این موارد تنها خلاصه ای

از تمایز های دو فولاد گالوانیزه و روغنی بود. در ادامه به معرفی هر محصول و بررسی

تخصصی تر تفاوت ها با یک دیگر پرداخته ایم تا در هنگام ثبت سفارش بهترین انتخاب را

برای کاربری خود داشته باشید.

معرفی ورق روغنی

ورق روغنی یکی از مهم

ترین محصولات به دست آمده به وسیله فرآیند نورد سرد می باشد. این فرآیند نسبت به

نورد گرم در دمای زیر تبلور و تقریباً هم دمای محیط انجام می شود، اما فشار زیادی

را بر روی محصول اعمال می کند؛ از این رو به آن نورد سرد می گویند. انجام این عملیات

نسبت به نورد گرم دشوارتر می باشد؛ بنابراین قیمت ورق روغنی از ورق گرم بیشتر است.

البته که ویژگی های آن نیز شامل مواردی مانند مقاومت بیشتر، داشتن سطحی صاف و

صیقلی، قابلیت فرم پذیری و کشش می باشد که سبب تمایز آن با ورق سیاه شده است.

پس از اتمام مراحل و تولید محصول، ورق های فولادی تمایل زیادی به اکسید شدن با هوای آزاد دارند. از این رو در پایان آن ها را به روغن آغشته می کنند تا از آن ها در مقابل زنگ زدگی و اکسید شدن محافظت کند. محصولات روغنی به علت داشتن ویژگی های منحصر به فرد پایه تولید سایر محصولات مانند فولاد گالوانیزه هستند. پیشنهاد می شود پس از درک تفاوت های این دو محصول حتماً راهنمای خرید ورق گالوانیزه را مطالعه فرمایید.

حتما بخوانید :ورق روغنی چیست

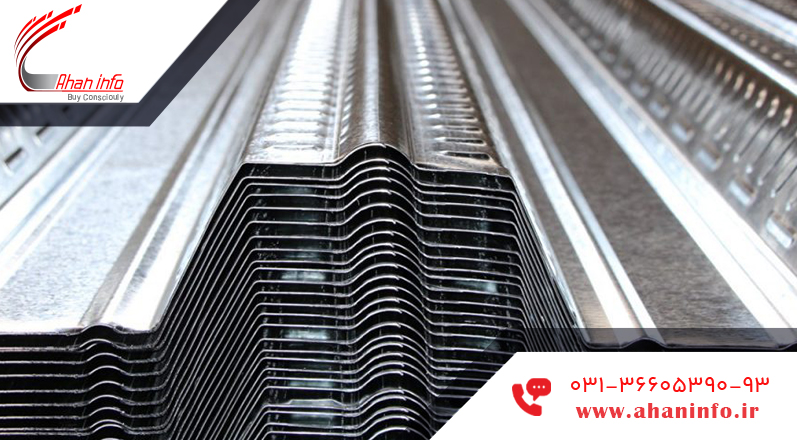

معرفی ورق گالوانیزه

محصولات گالوانیزه در واقع محصولات ثانوی هستند؛ به نوعی از سایر فلزات تولید می شوند. به طور کلی این فولاد در واقع همان ورق روغنی است که طی انجام فرایندهایی بر روی آن، خواص مکانیکی و مشخصات تازه ای را به دست آورده است.همان طور که می دانید ضعف فولاد و آهن در عدم مقاومت آن ها در برابر خوردگی و زنگ زدگی می باشد. این دو مشکل با پوشش دادن ورق های روغنی توسط فلز روی از بین رفته و در نتیجه ورق گالوانیزه به وجود می آید. با این وجود ورق های روغنی نیز به تنهایی در برابر زنگ زدگی مقاوم هستند، اما پس از گذشت زمان و قرار گرفتن در معرض رطوبت و آب به تدریج دچار زنگ زدگی می شوند.

12 تفاوت ورق گالوانیزه و ورق روغنی

تفاوت در روش تولید

اولین تفاوت این دو

محصول در روند تولید آن ها می باشد. محصولات روغنی از طریق نورد سرد تولید می

شوند، اما محصولات گالوانیزه با پوشش دادن شیت های روغنی به وسیله حوضچه های مذاب

حاوی فلز روی به دست می آیند که مقاومت آن ها را تا حد بالاتری نسبت به ورق روغنی

در مقابل رطوبت تضمین می کند. پس قیمت ورق گالوانیزه تحت تأثیر مقاطع روغنی می

باشد. لازم به ذکر است برخی اوقات برای ایجاد پوشش بهتر بر روی ورق گالوانیزه،

تولید آن با استفاده از روش الکترولیت انجام می شود.

از سایر عوامل مؤثر بر

نرخ محصولات گالوانیزه می توان به نوسانات ارزی، میزان پوشش کوتینگ روی، مقدار

عرضه و تقاضا، نرخ مواد اولیه، کیفیت نهایی و وضعیت بورس اشاره کرد. به این صورت

که هر چه میزان پوشش روی درصد بالاتری داشته باشد، نرخ محصول بالاتر می رود؛ زیرا

مقاومت آن بیشتر شده است. از سوی دیگر هر چه میزان عرضه محصولات روغنی بالاتر

برود، تولید فولاد گالوانیزه بیشتر شده و نرخ نهایی آن نیز طبیعتاً کاهش می یابد.

تفاوت در ظاهر

ورق های روغنی به سبب

تولید تحت روش نورد سرد، سطحی صاف و صیقلی دارند؛ به همین علت در مواردی که سطح

ظاهری بیشتر مورد نظر باشد، استفاده می شوند. محصولات گالوانیزه نیز از این ویژگی

ها بهره مند هستند؛ در واقع سطحی روشن و صیقلی دارند، اما به سبب اعمال پوشش روی

بر سطح آن ها رنگی مایل به نقره ای به دست می آورند.

همچنین زمانی که با

استفاده از روش شناوری یا غوطه وری گرم تولید می شوند، سطح ظاهری آن ها نسبت به شیت

روغنی کاملاً متفاوت است و به اندازه آن ها صیقلی نیستند؛ به همین علت است که در

زمان تولید محصولات گالوانیزه رنگی و شیروانی، مراحل چربی زدایی، کروماته و هوادهی

مجدداً برای تمیز کردن و صیقلی کردن سطح محصول انجام می شود. این عملیات ها به

علاوه فرآیند های آبکاری و آنیل سبب چسبندگی و تثبیت بهتر پوشش روی و پوشش های

رنگی بر سطح ورق ها خواهد شد.

هزینه تولید

یکی از مهم ترین

فاکتورها برای خرید هر محصول، هزینه آن می باشد. از جمله عوامل مؤثری که بر قیمت محصولات

فولادی تأثیر می گذارند می توان به ضخامت، ابعاد، کیفیت، برند تولید کننده، کیفیت

و میزان عرضه مواد اولیه و... اشاره کرد. این دلایل سبب ایجاد نوسان در قیمت گذاری

محصولات فولادی خواهند شد. به طور مثال ممکن است در برخی موارد هزینه تولید ورق

گالوانیزه از ورق روغنی بیشتر باشد یا برعکس آن اتفاق بیفتد.

لازم به ذکر است اگر همه

فاکتورهای تولید در هر دو محصول رعایت شوند، نرخ فولاد گالوانیزه از فلزات روغنی

بیشتر خواهد بود؛ زیرا برای تولید این محصولات، پس از طی شدن مراحل تولید فولاد

های روغنی، باید فرآیند آماده سازی و سپس گالوانیزاسیون انجام شود. از سوی دیگر

منظور از مواد اولیه، می توان به قیمت ورق سیاه که به طور غیر مستقیم بر نرخ این

محصولات اثرگذار است و نخستین ورق فولادی تولید شده از طریق شمش یا اسلب است،

اشاره کرد.

در تولید محصولات فولادی میزان استفاده از یک محصول برای تولید یک فلز دیگر به طور مستقیم اهمیت ندارد، بلکه مراحل تولید محصول نهایی است که لازمه آن همان مواد اولیه می باشد. به طور کلی فرآیند به دست آمدن فلزات در ادامه یک دیگر می باشند؛ در نتیجه نرخ روز فلزات گرم به دلیل طی کردن فرآیند اسیدشویی، نورد سرد و سپس گالوانیزاسیون بر نرخ محصولات اسیدشویی، روغنی و سپس گالوانیزه مؤثر است.

حتما بخوانیدـ: مقاله ورق سیاه چیست؟

طول عمر ورق گالوانیزه و ورق

روغنی

محصولات روغنی به دلیل

ساختار و نوع پوشش قرار داده شده بر روی آن ها در برابر زنگ زدگی مقاوم هستند، اما

پس از گذشت چند ماه این خاصیت خود را از دست می دهند. به طور کلی طول عمر این ورق

ها در نهایت بین 3 سال تا 10 سال می باشد.

در عوض فولاد گالوانیزه

به علت وجود پوشش روی در سطح خود از مقاومت بسیار بالایی در مقابل خوردگی و زنگ

زدگی برخوردار است؛ در نتیجه برای مناطقی که در معرض رطوبت و آب هستند، کاربرد

دارد. لازم به ذکر است اگر از آن ها برای مناطق خشک استفاده کنید، طول عمر آن ها

افزایش می یابد. همچنین در صورت عدم وارد شدن آسیب فیزیکی به آن ها، تا 50 سال نیز

عمر خواهند کرد.

تفاوت در مشخصات

هر محصولی ویژگی های خاص

خود را دارد که سبب تمایز آن در مقایسه با دیگر محصولات می شود. بخش زیادی از

تفاوت های محصولات روغنی و گالوانیزه در روش تولید آن ها می باشد. در ادامه ویژگی

های مهم هر کدام را به صورت موردی ذکر کرده ایم:

ویژگی های ورق روغنی

- مقاومت بالا در فشارهای زیاد

- ظاهر مناسب و سطح صاف و صیقلی

- استحکام کششی و جهت دار بالا

- سرعت بالای فرآیند تولید

- مقاومت مناسب در برابر زنگ زدگی

ویژگی های ورق گالوانیزه

- استحکام مناسب

- مقاومت بالا در برابر زنگ زدن و خوردگی

- طول عمر بالا

- ظاهر مناسب و رنگ نقره ای

- امکان ترمیم آنها در صورت آسیب دیدن لایه روی

تفاوت در کیفیت

روش تولید محصولات

فولادی در هر کارخانه متفاوت می باشد، اما همه آن ها سعی در رعایت استانداردهای

تولید دارند. به طور مثال اگر مواد اولیه تولید شیت روغنی ضعیف و بی کیفیت باشند،

محصول تولید شده نیز از کیفیت بالایی برخوردار نیست. این مسئله برای همه محصولات

صدق می کند. لازم به ذکر است در صورتی که مواد اولیه ورق های روغنی و گالوانیزه از

کیفیت بالایی بهره مند باشد، کیفیت محصولات نهایی نیز طبیعتاً بالاتر خواهد بود.

کاربرد و موارد استفاده

همان طور که پیش تر

اشاره کردیم، هر کدام از این دو محصول به نسبت ویژگی هایی که دارند، کاربرد های

متفاوتی را به خود اختصاص می دهند. در ادامه برخی از کاربردهای ورق روغنی و

گالوانیزه را بیان کردیم تا تفاوت آن ها را بهتر دریابید. البته این دو محصول در

برخی از کاربردها مشترک بوده و بسته به نوع کیفیت کاربرد آن ها برای بخش های مختلف

یک صنعت تغییر می کند.

به طور مثال برای ساخت

لوازم آشپزخانه استفاده از ورق های روغنی کافی است، اما برای صنعت کابینت سازی

تنها به محصولی مانند فولاد گالوانیزه که مقاومت ویژه ای در برابر رطوبت دارد،

نیاز است.

کاربردهای ورق روغنی

- استفاده در صنعت خودروسازی که از پر اهمیت ترین

کاربردهای این نوع ورق محسوب می شود.

- تولید لوازم و تجهیزات آشپزخانه

- کاربرد به عنوان محصول پایه جهت ساخت ورق های

فولادی دیگر از جمله فولاد گالوانیزه

- استفاده در تولید لوازم ساختمانی مانند درب و

پنجره

- ساخت کانتینر

کاربردهای ورق گالوانیزه

- ساخت مخازن و تانکرهای آب

- لوله های انتقال آب

- صنعت برق و الکترونیک برای تولید برخی از کابل ها

- صنعت کابینت سازی

- کاربرد برای ساخت سقف سوله ها و سقف های شیروانی

در مکان های رطوبتی

- استفاده به عنوان فولاد پایه جهت تولید ورق های

رنگی

ابعاد ورق ها

تفاوت در ابعاد و ضخامت

نیز در مورد این دو محصول وجود دارد. هر کارخانه سازنده طبق استانداردی که با توجه

به آن پیش می رود، ابعاد متفاوتی را عرضه می کند. تفاوت محصولات روغنی و گالوانیزه

بیشتر در ضخامت آن ها می باشد؛ زیرا شیت های گالوانیزه از طریق اعمال شدن پوششی بر

روی محصولات روغنی به دست می آیند؛ در نتیجه ضخامت آن ها بیشتر است. در زمان

محاسبه وزن نیز باید این پوشش به صورت جداگانه برآورد شود. حتی در مواردی در صورت

اعمال پوشش هایی مانند کروم و رنگ، ضخامت آن ها نیز مجدداً افزایش می یابد.

لازم به ذکر است پوشش

کروم برای تثبیت پوشش روی بر سطح محصول و بالاتر رفتن مقاومت آن اعمال می شود.

پوشش های رنگی نیز هم جهت زیبایی ظاهری لوازم ساخته شده با این محصول و هم حفاظت

از پوشش های زیرین اعمال می شود.

همین موضوع باعث شده تا شیت

های گالوانیزه ضخامت بیشتری نسبت به ورق روغنی داشته باشند. ضخامت فلزات روغنی

معمولاً 3/0 تا 3 میلی متر می باشد. پوشش روی نیز ضخامتی در حدود 1.5 تا 3 میلی

متر دارد. جمع این ضخامت ها، ضخامت کلی ورق گالوانیزه (در حدود 6 میلی متر) می

باشد.

رعایت استانداردهای تولید

هر محصول با توجه کاربری

نهایی که دارد، لازمه داشتن یک سری از ویژگی های مهم است؛ در نتیجه استانداردهای

تولید برای آن متفاوت می باشد. البته استاندارد تولید این محصولات بسته به کارخانه

سازنده آن ها متفاوت می باشد. البته به علت ساخت فولاد گالوانیزه از طریق محصولات

روغنی، استانداردهای آن ها چندان تفاوتی با یک دیگر ندارد، اما از طرف دیگر، به

دلیل وجود پوشش روی بر سطح فولاد گالوانیزه، کیفیت آن ها بالاتر بوده و مقاومت

بهتری در برابر زنگ زدگی و خوردگی را به خود اختصاص می دهند؛ در نتیجه اطمینان

محصول در این نوع شیت ها بیشتر خواهد بود.

دوره های بررسی سلامت کالا

پس از تولید محصول برای

کنترل توسط ناظر کیفی دو روش معمول وجود دارد که شامل کنترل چشمی و آزمایشی می باشد.

کنترل فولاد گالوانیزه اصولاً به صورت چشمی انجام می شود، اما کنترل محصولات روغنی

معمولاً نیاز به آزمایش های مشخصی دارد؛ از این رو دوره های بررسی سلامت کالا برای

شیت های گالوانیزه سریع تر انجام خواهد شد.

تفاوت در قیمت این دو ورق

نرخ هر کدام از شیت های

فولادی بر اساس مواد اولیه آن ها می باشند. به طور مثال قیمت ورق سیاه بر زیر

مجموعه های آن اثر دارد. همان طور که پیش تر اشاره کردیم نرخ روز فولاد گالوانیزه

از روغنی بیشتر می باشد. همچنین این محصول بر دیگر زیر مجموعه های آن تأثیرگذار می باشد.

محصولات رنگی در واقع

همان فولاد گالوانیزه منتها با پوشش رنگی می باشند؛ در نتیجه خواص این دو با یک

دیگر مشترک بوده و تنها از نظر داشتن تنوع رنگی و سطحی با یک دیگر تفاوت دارند.

امروزه از فولادهای رنگی در صنایع مختلف مانند خودروسازی و تولید لوازم خانگی

بسیار استفاده می شود که این موضوع نشان دهنده گستردگی کاربرد آن ها است که قیمت ورق رنگی را می توانید در وبسایت آهن اینفو به صورت لحظه ای در سایت آهن اینفو بارگذاری می شود.

هزینه نگهداری

همان طور که می دانید محصولات

روغنی پس از گذشت چند ماه خاصیت ضد زنگ خود را از دست می دهند؛ بنابراین هزینه

نگهداری آن ها در صورت به وجود آمدن آسیب های احتمالی زیاد می باشد. شیت های

گالوانیزه به دلیل مقاومت طولانی خود در برابر این عوامل هزینه نگهداری کمتری

دارند.

جمع بندی

ورق های روغنی و

گالوانیزه از جمله مهم ترین محصولات فولادی می باشند. ورق های روغنی طی فرایند

نورد سرد و ورق های گالوانیزه از قرار دادن پوشش روی بر سطح روغنی تولید می شوند.

به طور کلی محصولات گالوانیزه به سبب مقاومت خود در برابر خوردگی و زنگ زدگی

کاربردهای وسیع تری دارند، اما ضخامت آن ها در مقایسه با ورق روغنی بیشتر می باشد.

تفاوت های کلی آن ها در کاربرد، ویژگی ها، روند تولید، هزینه نگهداری، طول عمر،

ضخامت و ابعاد می باشد.