ورق اسیدشویی چیست، کاربرد و فرایند تولید

ورق اسیدشویی در واقع

همان ورق سیاهی است که طی فرآیند اسیدشویی که در اصطلاح انگلیسی Pickling نامیده می شود،

از هر گونه آلودگی، ناخالصی، اکسیداسیون و زنگ های سطحی زدوده می گردد. لازم به

ذکر است اسید مورد استفاده در این فرآیند تماماً بسته به عمق زنگ ها و روش تولید

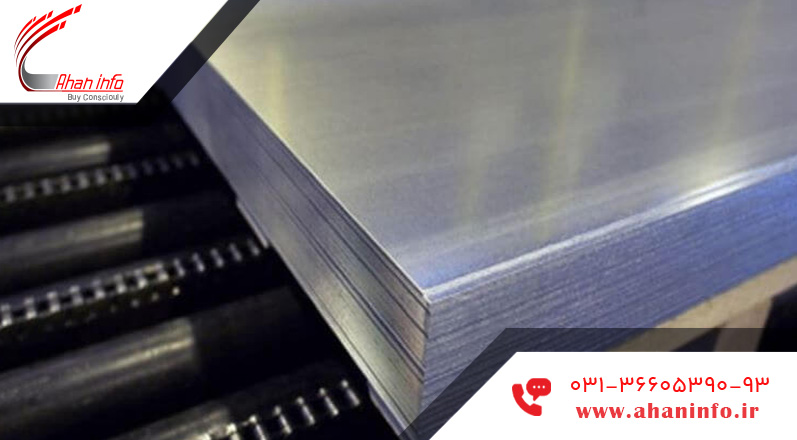

دارد. محصول نهایی این فرآیند ورق اسیدشویی با سطحی بسیار صاف، تمیز، براق و

درخشان می باشد که با داشتن کیفیت سطحی بالا و قابلیت فرم پذیری عالی در صنایعی

نظیر خودروسازی، لوله سازی و تجهیزات ساختمانی مورد استفاده قرار می گیرد.

اما چرا این ورق نسبت به

ورق های نورد گرم یا سیاه برتری دارد؟ چگونه می توان بهترین نوع آن را برای

پروژه های مختلف انتخاب کرد؟ در ادامه، با ویژگی ها، مزایا و نکات مهم در خرید

ورق اسیدشویی آشنا خواهید شد.

فرآیند اسیدشویی چیست؟

به طور کلی ورق های گرم به دلیل این که در

معرض دمای بالایی قرار می گیرند دارای سطحی با پوسته های اکسیدی می باشند. وجود

این پوسته در سطح ورق، سبب ایجاد ناهماهنگی در ضخامت و رنگ آن ها می شود. با این

وجود انجام فرآیند اسیدشویی می تواند این ایرادات را از بین ببرد. پس از فرایند

اسیدشویی ورق ها مستقیماً به بازار عرضه می شوند.

از دیگر اهداف اسیدشویی محصولات گرم می توان

به آماده کردن آن برای عملیات نورد سرد و تبدیل آن به ورق روغنی اشاره کرد. لازم

به ذکر است اگر ورق گرم را قبل از اسیدشویی در مرحله نورد سرد قرار دهند، منجر به

آسیب رسیدن به سطح ورق می شود. همچنین اگر اکسیدهایی که بر روی سطح ورق قرار

دارند، کمی چسبندگی داشته باشند، باعث ایجاد مشکل در فرآیند کلی نورد می شود؛

بنابراین انجام عملیات اسیدشویی برای تولید تمامی محصولات سرد قبل از انجام فرآیند

تولید الزامی می باشد.

لازم است بدانید این فلزات پس از طی کردن

مراحل تولید بازبینی می شوند تا عیوب ظاهری آن ها مشخص و برطرف شود. عملیات های

موج گیری، لبه بری و صافکاری برای برطرف شدن این عیب ها انجام می شود.

مراحل اسیدشویی ورق

انجام فرآیند اسیدشویی با استفاده از اسیدی

انجام می گیرد که تمامی آلودگی های سطح ورق را از روی آن پاکسازی نماید. به طور

معمول اسیدهای مورد استفاده شامل فسفریک، هیدروفلوریک، نیتریک، هیدروکلریک و اسید

سولفوریک به تنهایی یا با ترکیب های گوناگون هستند. با این وجود مراحل آن به شرح

زیر هستند:

- در متداول ترین روش انجام فرآیند اسیدشویی ورق های سیاه در حمام اسید

هیدروکلریدریک با غلظت 20 تا 30 درصد غوطه ور شده و با سرعتی یکنواخت از داخل حمام

ها عبور داده می شوند. بهتر است بدانید یکی از مهم ترین عوامل مؤثر بر کیفیت و

قیمت ورق اسیدشویی، ورق سیاه ابتدایی است که برای ساخت این محصول مورد استفاده

قرار می گیرد.

- این حمام ها غلظت مناسبی از اسید مخصوص را دارا می باشند.

- در مرحله بعدی جهت پاکسازی باقی مانده اسیدها و رسوبات سطحی، به حوضچه

شستشو با آب خالص انتقال پیدا می کنند.

- این حوضچه ها با یکدیگر مرتبط بوده و از اولی به دیگری منتقل می شود؛ زیرا

آن ها با یک دیگر مرتبط بوده و به صورت شیب دار ساخته می شوند و جهت حرکتی مخالف

با ورق های فولادی دارند.

- در نهایت شیت های اسیدشویی با آب خالص و تمیز حوضچه اول شستشو داده می

شوند.

بررسی اسید مورد استفاده در فرآیند اسیدشویی

حال

که با مراحل تولید ورق های اسیدشویی آشنا شدید، بهتر است در مورد نوع اسید مورد

استفاده در این فرآیند نیز آشنایی کاملی پیدا کنید. از این رو باید گفت به طور معمول اسیدهای مورد استفاده

شامل فسفریک، هیدروفلوریک، نیتریک، هیدروکلریک و اسید سولفوریک به تنهایی یا با

ترکیب های گوناگون هستند. اگر از اسید نیتریک برای انجام اسیدشویی استفاده شود،

در دمای معمولی فضا انجام می گیرد و در نتیجه هزینه های گرمایشی حذف خواهند شد. در

گذشته نیز تنها از اسید سولفوریک به خصوص برای فولاد های پرکربن استفاده می شد.

همچنین در هنگام انجام

این فرآیند نفوذ هیدروژن می تواند سبب ایجاد عیوبی در محصول شود که با استفاده از

اسید نیتریک این اتفاق نخواهد افتاد. جلوگیری از تشکیل نمک آهن از دیگر مزیت های

استفاده از این نوع اسید است. با این وجود امروزه یکی از پرمزیت ترین اسیدها، اسید

کلریدریک می باشد.

روش های اسیدشویی ورق سیاه

انجام فرآیند اسیدشویی روش های مختلفی در

صنایع دارد و بسته به نوع مقطع و کاربرد متفاوت است. با این وجود انواع روش های آن

شامل موارد زیر می باشند:

روش غوطه وری:

متداول ترین و بهترین روش اسیدشویی به شمار

می آید و در مخزن های مخصوص حاوی اسید انجام شده تا تمامی نقاط شیت در این اسید

غوطه ور شود. از جمله مزیت های این روش می توان به یکنواختی پخش شدن اسید در سطح

اشاره کرد.

اسیدشویی ساکن:

این روش که بیشتر در صنعت آبکاری کاربرد

داشته، ورق در آن ساکن بوده و محلول اسیدی در حرکت است؛ به همین دلیل به اسیدشویی

ساکن شهرت دارد.

روش دسته ای:

همان طور که از نام آن پیداست، در این روش

شیت های سیاه به صورت چندتایی یا در واقع دسته ای وارد محلول اسیدی شده و در آن

غوطه ور می شوند.

شیوه افشانه ای (اسپری):

در این روش اسید به صورت افشانه ای بر سطح

شیت ها پخش می شود و نیاز به حضور متخصص و رعایت نکات ایمنی و دقیقی دارد.

روش بازگردشی:

این شیوه بیشتر برای مقطع های لوله ای مناسب

بوده و اسید از داخل لوله عبور داده می شود؛ در نتیجه سطح داخلی آن شستشو داده می

شود.

مزایای ورق اسیدشویی

انجام فرآیند اسیدشویی با استفاده از اسیدی

انجام می گیرد که تمامی آلودگی های سطح ورق را از روی آن پاکسازی نماید. به طور

معمول اسیدهای مورد استفاده شامل فسفریک، هیدروفلوریک، نیتریک، هیدروکلریک و اسید

سولفوریک به تنهایی یا با ترکیب های گوناگون هستند. اگر از اسید نیتریک برای

انجام اسیدشویی استفاده شود، در دمای معمولی فضا انجام می گیرد و در نتیجه هزینه

های گرمایشی حذف خواهند شد.

جالب است بدانید در گذشته اصلی ترین اسید

مورد استفاده در فرآیند اسیدشویی، اسید سولفوریک محسوب می شد. از سایر ویژگی های

اسید سولفوریک می توان به داشتن قابلیت بازیابی و استفاده مجدد از آن و کاهش هزینه

اشاره کرد. البته این اسید عیوبی نیز داشته که از جمله آن می توان نفوذ هیدروژن به

قطعه و ایجاد عیوب در آن را مشاهده کرد؛ از این رو امروزه بیشترین اسید مورد

استفاده در فرآیند پاکسازی، اسید کلریدریک می باشد.

داشتن این ویژگی ها برای اسید مورد استفاده

در فرآیند اسیدشویی سبب ایجاد مزیت های فراوانی در ورق های اسیدشویی خواهد شد که

از جمله مهم ترین آن ها می توان به تمیز شدن سطح، صیقلی و درخشندگی سطح، ضخامت کم،

قابلیت انعطاف پذیری، مقاومت در برابر خوردگی و زنگ زدگی، کاربردهای گسترده و

داشتن انواع کیفیت ها اشاره کرد. در واقع این ویژگی ها سبب کاربرد گسترده شیت های

اسیدشویی به خصوص برای ساخت ورق های گالوانیزه، رنگی و شیروانی شده اند. از این رو

قیمت ورق شیروانی رنگی تا حد زیادی وابسته به محصولات اسیدشویی است که به صورت غیر

مستقیم ماده اولیه تولید آن ها به شمار می آیند. در واقع کیفیت ورق اسیدشویی

ابتدایی است که کیفیت سایر محصولات پوششی را مشخص می کند.

مشخصات ورق اسیدشویی

پس از انجام فرآیند اسیدشویی، محصولات

اسیدشویی شده به تونل هوای گرم منتقل شده تا سطح آن ها کاملاً خشک گردد. این سطح

همچنان حساس بوده و نباید در معرض هوای محیط قرار گیرد؛ زیرا دچار خوردگی و اکسید

هوا می شود. برای جلوگیری از این اتفاق باید در زمان نگهداری پیش از تبدیل به کلاف

به وسیله یک لایه نازک از روغن های معدنی پوشیده شده و سطح آن نیز روغن کاری گردد.

قیمت ورق سیاه نیز به طور جداگانه تأثیر به

سزایی در نرخ ورق های اسیدشویی دارد. در عوض می توان گفت این محصولات از مقاومت و

استحکام بالایی برخوردار بوده و بر خلاف شیت های سیاه از سطح ظاهری با کیفیت، شفاف

و صیقلی برخوردار می باشند. با این حال بهتر است بدانید تفاوت اصلی ورق های سیاه و

اسیدشویی جدا از سطح ظاهری درخشان و صیقلی محصولات اسیدشویی، در تنوع ابعادی می

باشد.

از این رو مشخصات فنی شیت های اسیدشویی از

نظر ضخامت شامل تولید در بازه 5/1 تا 6 میلی متر می باشد. عرض این فلزات نیز بسته

به کارخانه تولیدکننده بین 1000 تا 1500 میلی متر بوده و در طول های متغیر بیشتر

به صورت رول عرضه می گردند. دارا بودن پوشش محافظ برای مقاومت در برابر خوردگی و

زنگ زدگی نیز از دیگر ویژگی های بارز شیت های اسیدشویی به شمار می آید. شیت های

فابریک اسیدشویی با عرض 100 و 125 سانتی متر یا 125 و 250 سانتی متر تولید می

شوند، اما می توان آن ها را در هر ابعاد و ضخامتی که نیاز است، برش کاری کرد.

کاربردهای ورق اسیدشویی

شیت های اسیدشویی شده از کیفیت بالایی در

سطح برخوردار می باشند؛ زیرا سطح آن ها عاری از اکسیدها و آلودگی ها بوده و به

همین دلیل انجام عملیات هایی مانند نورد سرد، کشش سرد، رنگ آمیزی و پوشش های مختلف

بر روی آن ها به راحتی انجام می گیرد. این شیت ها ماده اولیه جهت تولید بسیاری از

محصولات فولادی به شمار می آیند. به طور مثال جهت تولید محصولات روغنی، گالوانیزه،

شیروانی و رنگی از این محصول استفاده می شود.

پس از این عملیات ورق به صورت کلاف در آمده

و در بازار آهن آلات عرضه می شود. از این رو باید گفت بیشترین کاربرد این محصولات

در تولید ورق های روغنی بوده و از این رو به بخش تولید نورد سرد منتقل می شوند. با

این وجود می توان نتیجه گرفت قیمت ورق روغنی تحت تأثیر اسید مورد

استفاده و کیفیت اسیدشویی ورق های سیاه قرار دارد. همچنین استفاده از ورق های

روغنی بیشتر در مواردی رایج است که سطح ظاهری کار اهمیت داشته باشد. با این وجود

کاربردهای آن بیشتر و سبک تر می باشند. در ادامه سایر کاربردهای فلزات اسیدشویی

ذکر شده اند:

- صنایع لوله سازی جهت ساخت لوله های انتقال آب، نفت و گاز

- تولید مخازن تحت فشار و مخزن های نگهداری مایعات و گازها

- صنعت ساختمان سازی برای ساخت لوله و پروفیل

- تولید محصولات گالوانیزه

- شکل دهی سرد و کشش عمیق سیلندر گاز

- صنعت خودروسازی: در ساخت قطعاتی از خودرو از جمله رینگ و شاسی از ورق های

سخت و ضد سایش اسیدشویی استفاده میشود که معمولاً دارای کیفیت SAPH370-SAPH310 تا SAPH440باشند. کیفیت QSTE380 نیز ضد سایش و سخت بوده و مناسب این کاربرد است. همچنین در تولید چرخ

خودرو از این محصول استفاده میشود.

انواع ورق اسیدشویی

بهتر است بدانید ورق های اسیدشویی مطابق با

صنعتی که در آن مورد استفاده قرار می گیرند، دارای استاندارد و گرید متفاوتی می

باشند.

گرید های (کیفیت) ورق اسیدشویی

فلزات اسیدشویی شده نیز استانداردهایی را در

تولید خود داشته که سبب تقسیم بندی آن ها به گریدها و در نتیجه کاربردهای متفاوت

می شود. این محصولات بر اساس استاندارد DIN 1614 به چهار گرید تقسیم بندی می شوند که شامل موارد زیر

است:

- RRSTW23

- STW22

- UST23

- STW24

کیفیت های ذکر شده بیشترین کاربرد را در

تولید محصولات فولادی غیر آلیاژی داشته و به وسیله کشش سرد و قالب گیری تولید می

شوند. در ادامه سایر گریدهای اسیدشویی بر اساس استاندارد BS EN 10111 نام برده شده است:

- DD11

- DD12

- DD13

- DD14

حتما بخوانید:کاربرد ورق سیاه

استانداردهای ورق اسیدشویی

سایر استانداردهای این محصول بسته به کاربرد

نهایی آن مشخص شده و شامل موارد زیر می باشند:

نورد مجدد:

استاندارد DIN به همراه کیفیت (1614-1)

St22 یا St23

کشتیسازی عادی:

استاندارد DIN به همراه گرید (1614-2) StW22

کشتیسازی عمیق:

استاندارد DIN به همراه گرید (1614-2) StW23

ورق اسیدشویی در خودروسازی

استاندارد ورق اسیدشویی برای این صنعت دارای

کیفیت های -SAPH

310، SAPH 370 و SAPH440 است.

فلزات اسیدشویی در لوله سازی

کیفیت های مناسب اسیدشویی در این صنعت نیز

شامل GRB، 52X، 42X و 46X می باشند.

شیت های اسیدشویی در کشتی سازی

استاندارد مورد استفاده در کشتی سازی نیز

کیفیت های NVA و GRA را در بر می گیرد.

ابعاد فلزات اسیدشویی

همچنین ورق های اسیدشویی به دو صورت فابریک و برشی تولید و عرضه می شوند. رول های اسیدشویی نیز با دو عرض کوتاه 100 سانتی متر و عرض بلند 125 سانتی متری عرضه می گردند. از نظر ضخامت نیز باید گفت ورق های اسید شویی از ضخامت 6/1 تا 6 میلی متر ارائه می گردند.

حتما بخوانید:ورق فولادی چیست

کارخانه های تولید کننده ورق اسیدشویی

به

طور معمول دو کارخانه فولاد مبارکه اصفهان و فولاد غرب آسیا به تولید ورق های

اسیدشویی به شکل اختصاصی می پردازند، اما جالب است بدانید برخی از تولیدکنندگان

ورق های گرم نظیر شرکت فولاد گیلان و فولاد اکسین خوزستان نیز برای عرضه ورق های

خود هم به صورت گرم و هم اسیدشویی، خط تولید ورق های اسیدشویی را نیز در کارخانجات

خود راه اندازی کرده اند، اما اصلی ترین تولیدکنندگان این محصولات که مواد اولیه

بسیاری از تولیدکنندگان محصولات سرد و پوششی را نیز تأمین می کنند، به شرح زیر می

باشند:

- شرکت فولاد مبارکه اصفهان یکی از برترین تولیدکنندگان محصولات تخت فولادی در کشور به شمار می آید که ورق های اسیدشویی را برای عرضه در بازار و بسیاری از مصارف حساس و صنعتی در بازه ضخامتی 5/1 تا 6 میلی متر تولید می کند.

- از طرفی دیگر مجموعه فولاد

غرب آسیا از ابتدا به صورت تخصصی خط تولید ورق های اسیدشویی و سرد را راه اندازی

کرد و امروزه ورق های اسیدشویی در گریدهای تخصصی و معمولی را در بازه ضخامتی 5/1

تا 6 میلی متری برای صنایع مختلف و همچنین تولید ورق های سرد تولید و عرضه می

نماید.

جمع بندی

به طور کلی فرآیند اسیدشویی بسیار حساس بوده

و باید مطابق با دستور العمل ها و استانداردهای تأیید شده صورت گیرد؛ زیرا باید

تمیزی و شفافیت نهایی را ایجاد کند. از این جهت به یک اسید معدنی رقیق و روش درستی

مانند اسیدشویی غوطه ور نیاز است. در این مطلب به معرفی ورق اسیدشویی و نحوه انجام

فرآیند تولید آن و همچنین کاربردهای این محصول پرداختیم. در تولید فلزات اسیدشویی

از استانداردها، روشها و اسیدهای مختلفی استفاده میشود. تمام این موارد می تواند

در نرخ نهایی این محصول مؤثر باشند.

از سوی دیگر این محصولات بیشترین کاربرد را در تولید سایر ورق های فولادی داشته و کیفیت نهایی آن ها از اهمیت بالایی برخوردار است. کارخانه های تولید کننده این محصول نیز شامل کارخانه های فولاد مبارکه اصفهان و فولاد غرب آسیا می باشند. جهت اطلاعات بیشتر در مورد فرآیند اسیدشویی و مشکلات ورق پیش از انجام این فرآیند و قرارگیری در دستگاه نورد سرد، می توانید با کارشناسان شرکت آهن اینفو تماس بگیرید.