فرایند تولید پروفیل

همان

طور که می دانید پروفیل ها از جمله مهم ترین مقاطع ساختمانی شناخته می شوند که از

نظر متریال اولیه، کاربرد، شکل ظاهری و کیفیت در انواع مختلفی تولید و عرضه می

شوند. فرآیند تولید پروفیل نیز بسته به تمامی این موارد متفاوت است و روش های

مختلفی برای آن وجود دارد. از این رو بهتر است بدانید دو روش اصلی برای تولید

پروفیل شامل روش های مستقیم و غیر مستقیم هستند که هر کدام مزایا و معایب مربوط به

خود را دارند.

به

طور مثال می توان گفت برای تولید پروفیل های گالوانیزه تنها کافی است فرم دهی با

استفاده از ورق های گالوانیزه ای صورت گیرد که از پیش برای تولید پروفیل ساخته شده

اند. این فرآیند نیز با استفاده از دستگاه های مخصوص فرم دهی سرد نیز به راحتی

قابل انجام می باشد. البته این موضوع برای انواع پروفیل باز و بسته متفاوت است و

با توجه به کاربرد نهایی مشخص می شود.

فرآیند تولید انواع

پروفیل

همان گونه که اشاره

کردیم، دسته بندی اصلی پروفیل ها به دو نوع باز و بسته یا همان پروفیل های قوطی می

رسد که هر کدام انواع مختلفی دارند. از این رو برای تولید برخی از پروفیل ها ورق

های فولادی و برای ساخت برخی دیگر محصولات نیمه نهایی فولادی مورد استفاده قرار می

گیرند که از جمله آن ها می توان به شمش و اسلب اشاره داشت. در ادامه به بررسی 3

روش اصلی برای تولید پروفیل های ساختمانی و صنعتی پرداخته ایم تا بتوانید در زمان

خرید درک بهتری از تفاوت این مقاطع با یک دیگر از همه نظرها داشته باشید:

1-تولید به روش مستقیم

زمانی که برای تولید

پروفیل های مختلف، ورق های فولادی را تحت فرآیندهای فرم دهی و خمکاری قرار دهند،

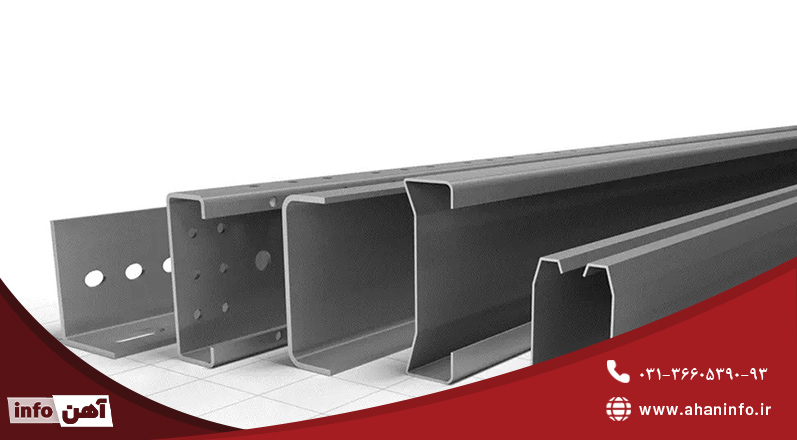

به آن روش مستقیم گفته می شود. جالب است بدانید اکثر پروفیل های باز که بیشتر برای

مصارف ساختمانی نیز مورد استفاده قرار می گیرند، به وسیله روش مستقیم تولید و عرضه

می شوند. از جمله این پروفیل ها می توان به مقاطع Z، U، C، نبشی، ناودانی

و ... اشاره کرد. البته در ادامه به شرح اختصاصی این روش نیز پرداخته ایم.

2-تولید به روش غیر مستقیم

در این روش بر خلاف شیوه

مستقیم لوله های فولادی از پیش ساخته شده فرم داده می شوند و به این ترتیب سه راه

برای شکل دهی آن ها در نظر گرفته می شود که شامل مرکزی، لبه ای و شعاعی هستند. در

ادامه مزایا و معایب این روش به صورت کامل تر توضیح داده شده است.

3-نورد گرم و سرد

فرآیندهای نورد گرم و

سرد دو نوع از اصلی ترین فرآیندها برای ساخت پروفیل های فولادی در انواع باز و

بسته به شمار می آیند. به طور مثال میلگردها از طریق فرآیند نورد گرم بر روی شمش

های فولادی به دست می آیند. این فرآیند در دمای بسیار بالا انجام شده و سبب تولید

مقاطع توپر آهنی مانند میلگرد خواهد شد.

فرآیند نورد سرد نیز در واقع یکی دیگر از فرآیندهای اصلی است که خود شامل دو روش مستقیم و غیر مستقیمی است که در فوق به آن ها اشاره کردیم. جالب است بدانید امروزه بیشتر پروفیل های تولیدی تحت این دو روش و در واقع فرآیند نورد سرد تولید و عرضه می شوند. از سوی دیگر این مقاطع از نظر کاربری نیز به دو نوع صنعتی و ساختمانی تقسیم بندی می شوند که این موضوع بر قیمت پروفیل در نهایت اثرگزار می باشد.

حتما بخوانید:پروفیل چیست

فرآیند تولید پروفیل به روش غیر مستقیم

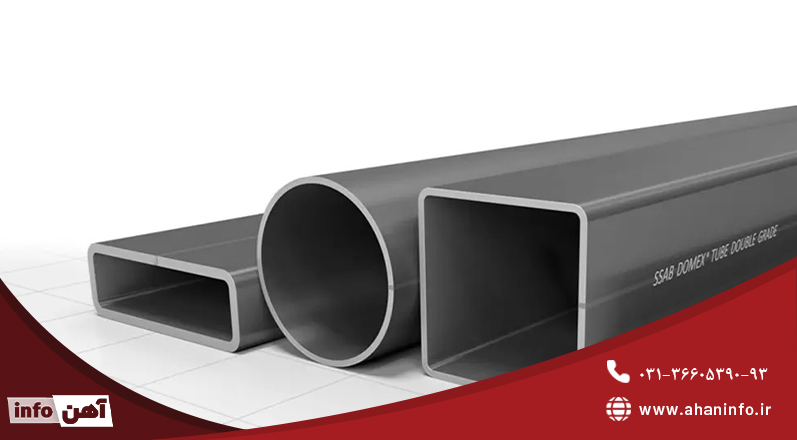

همان طور که اشاره شد،

در روش غیر مستقیم برای تولید پروفیل از لوله های فولادی استفاده می کنند که از

پیش در کارخانه های لوله سازی ساخته شده اند. به طور معمول روش غیر مستقیم بیشتر

برای ساخت پروفیل های بسته یا به اصطلاح قوطی مورد استفاده قرار می گیرد؛ زیرا

پروفیل های باز نیازی به این حجم از لوله ندارند.

به طور مثال برای ساخت

پروفیل باز C باید عملیات

های متعددی برای خالی کردن لوله های فولادی صورت بگیرد و این موضوع بر قیمت پروفیل C نیز مؤثر می باشد. جالب است بدانید جدا از پروفیل های قوطی، لوله

های درزدار فلزی نیز نوعی پروفیل شناخته شده و با استفاده از روش غیر مستقیم به

دست می آیند. محصولات حاصل از این روش با نام on line نیز شناخته می

شوند؛ زیرا ارتباط زیادی میان روش تولید و محصول نهایی وجود دارد و سبب به وجود

آمدن خواص متفاوتی در آن ها می شود. در واقع روش تولید نه تنها در کیفیت و خواص،

بلکه در قیمت و کاربرد پروفیل ها مؤثر است.

مزایای تولید به

روش غیر مستقیم

روش غیر مستقیم جدا از تمامی

چالش هایی که با خود به همراه دارد، از مزیت های فراوانی نیز برخوردار می باشد که

از جمله آن ها می توان به سرعت تولید فوق العاده آن اشاره داشت. این موضوع سبب شده

تا ظرفیت تولید محصولات حاصل از این روش بالا باشد. از سوی دیگر جالب است بدانید

قالب هایی که در روش غیر مستقیم استفاده می شوند، منحنی شکل بوده و پروفیل ها راحت

تر تولید می گردند. همچنین منحنی بودن بدون وجود لبه های تیز سبب شده تا شکستن

قطعات در حین عملیات های حرارتی اتفاق نیفتد.

معایب تولید به روش

غیر مستقیم

از

جمله مهم ترین چالشی که در روش غیر مستقیم همواره با آن رو به رو خواهیم شد، می

توان به کیفیت پایین تر در مقایسه با روش مستقیم اشاره داشت. از سوی دیگر منحنی

بودن قطعات در این روش سبب شده اند تا دقت ابعادی قطعات کاهش یافته و انحنای سطحی

افزایشی باشد. این دو دلیل نیز بر دقیق نبودن خط جوش اثرگذار خواهند بود. مقرون به

صرفه بودن قیمت پروفیل هایی که به روش غیر مستقیم ساخته می شوند نیز به علت این

معایب است.

فرآیند تولید

پروفیل به روش مستقیم

در روش مستقیم برای

تولید پروفیل ها از فرآیند خمکاری استفاده می شود. در واقع بیشتر پروفیل هایی که

تحت روش مستقیم تولید می گردند، دارای زوایا و اشکال ظاهری خاصی مانند پروفیل Z می باشند. سطح مقطع این پروفیل

شبیه به حرف انگلیسی زد Z می باشد و علت نامگذاری آن نیز همین است. البته کیفیت محصولات با

استفاده از این روش بسیار بالا بوده و تمامی زوایا با بالاترین دقت ممکن اعمال می

گردند؛ به همین علت قیمت پروفیل Z بسته به کیفیت ماده اولیه نسبتاً بالا می باشد.

از

سوی دیگر اتصالات زوایای مختلف ورق های فولادی به یک دیگر با استفاده از جوش های

فرکانسی دوتایی یا اتصال لبه ها به یک دیگر صورت گرفته و پروفیل در نهایت در ابعاد

مد نظر برشکاری و بسته بندی می گردد. به طور معمول سطح مقطع پروفیل هایی که به روش

مستقیم به دست می آیند، مربعی یا مستطیلی می باشد و به همین سبب کاربردهای بیشتری

دارند.

مزایای تولید به

روش مستقیم

مزیت

های روش مستقیم تنها به دقت بالای ابعادی محدود نمی شوند و از جمله سایر مزایای

استفاده از این روش می توان زاویه های صحیح و تیز لبه ها، ثبات خطوط جوش، کمتر شدن

انحنای سطحی و کیفیت بالا اشاره داشت که گستردگی کاربرد محصولات نهایی را افزایش

خواهند داد.

معایب تولید به روش

مستقیم

سرعت و راندمان پایین تر روش مستقیم در مقایسه با عملیات غیر مستقیم از مهم ترین معایب به کارگیری این روش است. از سوی دیگر با وجود تیز بودن لبه ها، ممکن است شاهد استهلاک قالب ها و لبه ها باشیم. این موضوع به سبب تفاوت قطر قسمت های مختلف است. سایر عیوب حاصل از روش مستقیم برای تولید پروفیل شامل نیاز به دقت بالا در عملیات های ماشین کاری و حرارتی، راندمان و سرعت تولید پایین می باشند.

حتما بخوانید: انواع پروفیل چیست

استاندارد های

تولید پروفیل

جالب است بدانید

استانداردهای تولید مقاطع پروفیل در انواع باز و بسته در هر کشور متفاوت می باشد،

اما می توان گفت پروفیل های بسته در کشور ما تحت استاندارد BS EN 10219 تولید و عرضه

می شوند. البته این موضوع دو بخش اصلی داشته که ابتدا شامل شرایط فنی در نظر گرفته

شده برای پروفیل های فولادی ساختمانی غیر آلیاژی می باشد. در این قسمت تمامی

مشخصات تولید، تست ها و موارد مربوط به کنترل کیفیت قرار می گیرند.

بخش دوم نیز شامل مجازات، ابعاد و خواص قسمت های مختلف پروفیل ساختمانی بوده که در آن الزامات و انحرافات ابعاد مجاز پروفیل ها قرار گرفته اند. در نهایت بهتر است بدانید این استاندارد توسط کمیته فنی ECISS/TC 10 ساخته شده و در آن هر دو بخش با دقت بالا طراحی شده اند. همچنین ورق های فولادی مورد استفاده برای ساخت پروفیل ها هر کدام تحت استانداردهای مختلفی تولید شده و این موضوع بسته به کارخانه تولیدکننده متفاوت می باشد.

حتما بخوانید:تولیدکنندگان پروفیل در ایران

جمع بندی

در

نهایت نیز باید گفت تولید پروفیل ها از جمله محبوب ترین و ضروری ترین مقاطع

ساختمانی به شمار می آیند که نه تنها در پروژه های کوچک، بلکه در پروژه های عظیم و

مرتفع مورد استفاده قرار می گیرند. این مقاطع در دو نوع ساختمانی و صنعتی و در

واقع باز و بسته یا قوطی تولید و عرضه شده و هر کدام در چند روش نورد گرم، نورد

سرد، مستقیم و غیر مستقیم قابل تولید هستند.

در هر کدام از این روش ها مزایا و معایب متعددی وجود دارد؛ با این وجود رایج ترین روش ها شامل مستقیم و غیر مستقیم بوده که در دسته فرآیند نورد سرد قرار می گیرند. لازم به ذکر است برخی از پروفیل ها بسته به کاربری و نوع منطقه مورد استفاده نهایی ممکن است پس از تولید گالوانیزه شوند که در این صورت به آن ها پروفیل های گالوانیزه تقویتی گفته می شود. از این رو جهت کسب اطلاعات بیشتر در مورد خرید انواع پروفیل پیشنهاد می شود با مراکز تولیدکننده و فروش معتبر در این زمینه مشورت نمایید.

ahaninfochannel

ahaninfochannel