انواع روش های شکل دهی فلزات

یکی از مهم ترین دغدغه های تولید کنندگان و مصرف کنندگان فلزات مانند ورق های فولادی، نحوه فرم دهی و میزان شکل پذیری آن ها می باشد. به طور کلی در تولید مقاطع فولادی و فلزی با تغییر در ترکیبات شیمیایی می توان خواص شکل پذیری یا استحکام را به آن ها اضافه کرد، اما برخی از این مقاطع نیازی به این خاصیت ندارند؛ زیرا برای کاربرد دیگری ساخته می شوند.

این در صورتی است که

برخی از مقاطع و ورق های فولادی تنها برای کاربردهایی مورد استفاده قرار می گیرند

که نیاز به فرم دهی و کشش عمیق داشته باشند، اما راه های مختلفی برای ایجاد این

خاصیت و کشش فلزات وجود دارد که در این مطلب قصد بررسی آن ها را داریم. به طور کلی

فرآیندهای شکل دهی هر کدام نقش مهمی در تغییر ساختار فلزات یا بهبود خواص آن ها

دارند.

به طور معمول در فرآیند

شکل دهی از محصولات نیمه نهایی فولادی مانند شمش یا اسلب فولادی استفاده می کنند.

محصول نهایی این فرآیند ورق های سیاه یا مقاطعی مانند میلگرد، پروفیل، ناودانی و

سایر محصولات تخت هستند. نام دیگر آن نیز فلز شکل دادن می باشد و عملیات های

مختلفی را در بر می گیرد. با این حال شکل کلی آن ها شامل ایجاد فشار، کشش، برش،

نورد و ... بر روی مقاطع اولیه در جهت بهبود خواص و شکل دهی یا کاهش ضخامت آن ها

است.

روش های شکل دهی فلزات

پیش از پرداختن به توضیح

روش های مختلف شکل دهی فلزات ابتدا بهتر است بدانید در این فرآیندها فولاد با

استفاده از نیروی قدرت تسلیم مواد در قسمتی که کرنش سختی پدید می آید، به اشکال

مختلف در می آیند که به آن تغییر شکل پلاستیک نیز گفته می شود. با این وجود پس از

این فرآیند در جهت بهبود و بازیابی یک سری خواص مکانیکی، عملیات های حرارتی مانند

آنیلینگ یا بازپخت بر روی فلزات انجام می گیرد.

به طور مثال می توان ورق

های روغنی را مثال زد که تحت فرآیند نورد سرد تحت فشار بالا قرار گرفته و سپس با

فرآیند بازپخت خواص آن ها بازیابی می شود که اهمیت بسیاری دارند؛ زیرا امروزه

کیفیت و قیمت ورق روغنی تأثیر به سزایی در صنعت خودروسازی، تولید لوازم خانگی،

بدنه رایانه، ساخت سایر مقاطع و ... دارد. با این حال استعلام دقیق آن را می

توانید از کارشناسان یا وب سایت شرکت آهن اینفو بگیرید.

روش بالک

یکی از مهم ترین روش ها

برای شکل دهی فلزات بالک مقاطع و ورق های فولادی است. البته بهتر است بدانید این

فرآیند تنها زمانی قابلیت انجام دارد که حجم فلز بیشتر از سطح باشد. این فرآیند با

نیروهای مختلف کار می کند که از جمله آن ها می توان به نیروهای برشی، ترکیباتی از

نیروهای کششی و انواع فشاری اشاره کرد. این فرآیند ها در ادامه آورده شده اند:

نورد

یکی از پرمصرف ترین

فرآیندهایی که در جهت شکل دهی فلزات مورد استفاده قرار می گیرد، نورد نامیده می

شود که بیشتر در جهت کاهش ضخامت، پخش کردن پوشش های مختلف روی، قلع، رنگ، رول

فرمینگ و ... انجام می گیرد. عملیات نورد به وسیله چند غلطک انجام گرفته که به

صورت رفت و برگشتی در خلاف جهت یک دیگر بر سطح ورق حرکت کرده تا به ضخامت یا حجم

مورد نظر برسد.

در این بین باید گفت ورق

های گالوانیزه با استفاده از رنگ های مخصوص رنگ آمیزی شده و به این ترتیب شیت های

رنگی را تشکیل می دهند. پوشش شیت های گالوانیزه و رنگی و میزان ضخامت آن ها به

وسیله دستگاه نورد کنترل می شود. با این حال بهتر است بدانید امروزه قیمت ورق رنگی شیروانی همواره مورد توجه ساختمان سازان قرار دارد؛ زیرا از این فلزات در طیف های رنگی

مختلف در جهت تولید محصولات شیروانی و فرمینگ و در نتیجه پوشش دهی سقف مختلف مکان

های مختلف استفاده می کنند. ورق های گالوانیزه در واقع از فرآیند نورد سرد بر روی شیت های روغنی و سپس پوشش دهی آن ها با

استفاده از فلز روی تولید می شوند. با این وجود فرایند نورد به صورت گرم یا سرد در

جهت کاهش ضخامت شیت های فلزی انجام می گیرد.

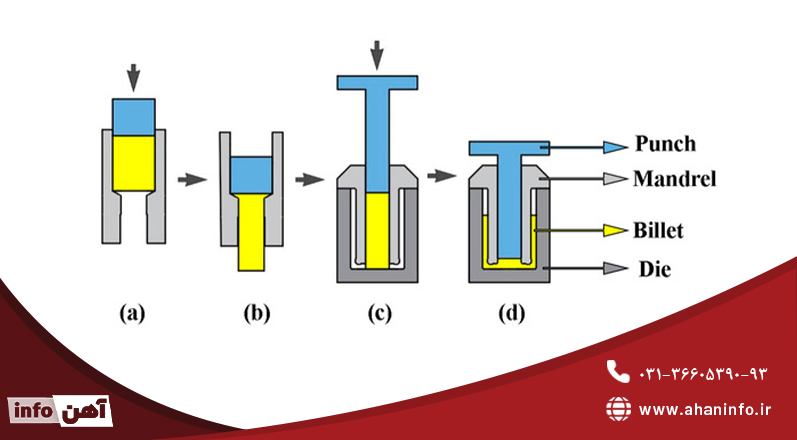

اکستروژن

فرآیند اکستروژن در جهت

شکل دهی فلزات انجام شده و با روش های دیگر بسیار تفاوت دارد. اکستروژن به این

صورت انجام می شود که فلز یا قطعه فولادی در دمای بسیار بالا گرم شده و سپس تحت یک

نیروی محیطی، تحت فشار زیاد و در قالب قرار می گیرد. این قالب یک دهانه دارد که در

زمان ایجاد فشار بر روی قطعه گرم شده، سبب حرکت کردن آن شده و در نتیجه فرم مورد

نظر بر روی آن ایجاد می شود. در این فرآیند دما به حدی افزایش می یابد که فلز

مانند یک سیال قادر به جریان یافتن است.

فورجینگ

نام دیگر فرآیند فرجینگ،

آهنگری می باشد که در آن فلز بسیار گرم می شود. از این فرآیند برای شکل دهی های

بسیار خاص استفاده می شود؛ زیرا اساس کار آن با فشار زیاد انجام می گیرد. برای

انجام فورجینگ ابتدا قطعه تا حد بسیار زیادی گرم شده و در قالب قرار می گیرد تا

تحت نیروی فشاری که به وسیله چکش یا یک سری دستگاه دیگر افزایش می یابد، شکل قالب

را گرفته و فرآیند به اتمام برسد.

کشش سیم

این فرآیند نیز مانند

عملیات اکستروژن است، با این تفاوت که در قالب سیمی انجام گرفته و قطعه از داخل آن

عبور کرده تا سطح مقطع دهانه قالب را بگیرد و با کشش شکل دهی آن انجام شود.

فرآیند فشرده سازی

یکی از بهترین راه های

فرم دهی فلزات، فرآیند فشردن است که با استفاده از قالب نوع بسته انجام می شود.

ابتدا قالب گرم شده و سپس فلز مذاب در قسمتی از آن قرار می گیرد، اما پیش از منجمد

شدن فلز، قسمت دیگر قالب بر روی آن قرار گرفته و از این طریق یک نیروی فشاری بر

فلز اعمال شده تا پس از منجمد شدن به شکل مورد نظر در آید.

البته در این بین باید

گفت ورق ها و مقاطع فولادی که در ابتدای مطلب به آن ها اشاره شد، از طریق فرآیند

نورد تولید می شوند. به طور مثال ورق سیاه یکی از اصلی ترین محصولات فولادی است که

از طریق فرآیند شکل دهی نورد گرم در دمای بسیار بالا ساخته می گردد. قیمت ورق سیاه فولادمبارکه اصفهان نیز نسبت به سایر محصولات مانند شیت های سرد و پوششی بسیار مقرون به صرفه می باشد.

این فلز با داشتن گریدهای متنوع و البته بازه ابعادی مختلف کاربردهای بسیاری را به

ویژه در مصارف عظیم و صنعتی کشور دارد.

خمش

یکی دیگر از فرآیندهای

مهم برای شکل دهی فلزات، خمش نام دارد و تحت نیروهای فشاری در زوایای مختلف به

فلزات کمک کرده تا به شکل یا فرم مورد نظر تبدیل شوند. به طور معمول شکل دهی با

روش خمش دارای زاویه خاصی بوده که شبیه به حروف انگلیسی U یا V می باشد. برای مثال می توان ورق های گالوانیزه را نام برد که به

وسیله فرآیند خمش تبدیل به فرم های مختلف شیروانی می شوند.

این فلزات نقش اساسی در صنعت ساخت و ساز برای پوشش سقف ها، دکوراسیون های داخلی،

نمای ساختمان ها، ساخت سوله و ... دارند. فولاد گالوانیزه از پوشش دهی شیت های سرد

با فلز روی به دست می آید و مقاومت بسیار زیادی در برابر عوامل اکسیدی و رطوبتی

دارد؛ با این حال جالب است بدانید قیمت ورق گالوانیزه 2 میل نسبت به ویژگی های ذکر شده

مقرون به صرفه می باشد. در واقع می توان گفت نرخ آن با توجه به نوسانات ارز، کیفیت

پوشش، میزان غلظت روی، وضعیت بورس، کارخانه تولید کننده، دقت و استانداردهای تولید

و ... مشخص می گردد.

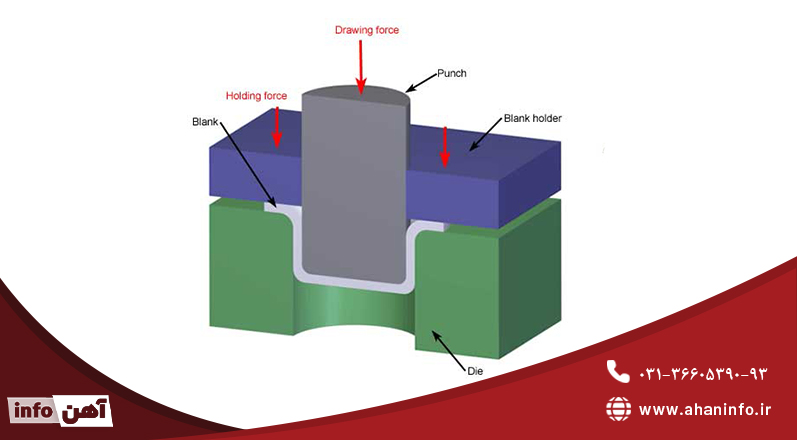

کشش عمیق

فرآیند کشش عمیق از دیگر

راه های شکل دهی فلزات است که به وسیله یک قالب به شکل جام و توخالی انجام می

گیرد. در انجام عملیات شکل دهی با کشش عمیق قطعه فلزی بر روی قالب قرار گرفته تا

به وسیله پانچ نیرویی به آن وارد شود و تا آخر سطح مقطع منتشر شود. به این ترتیب

حفره پر شده و قطعه به شکل قالب در می آید.

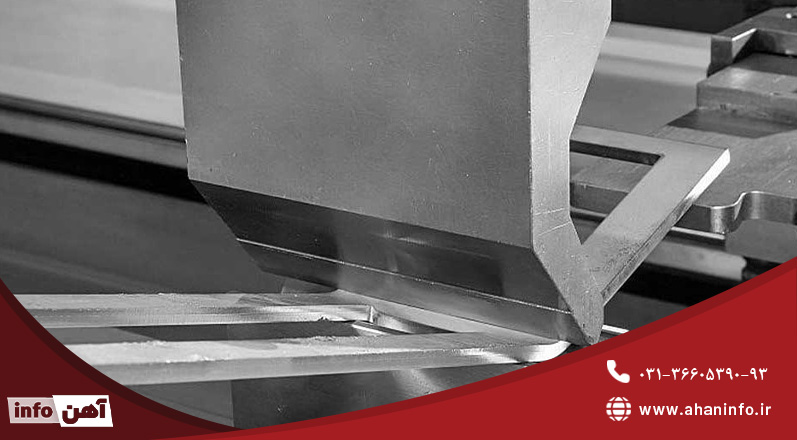

برش

برشکاری فلزات یکی دیگر

از روش ها برای جداسازی فلزات به اشکال و ابعاد مختلف است. در این فرآیند قطعه

ثابت نگه داشته شده و یک دستگاه پانچ از بالا نیروی فشاری را بر آن وارد می کند تا

برش انجام گیرد.

برشکاری فلزات یکی دیگر

از روش ها برای جداسازی فلزات به اشکال و ابعاد مختلف است. در این فرآیند قطعه

ثابت نگه داشته شده و یک دستگاه پانچ از بالا نیروی فشاری را بر آن وارد می کند تا

برش انجام گیرد.

حتما بخوانید:انواع روش های برشکاری ورق فولادی

نتیجه گیری

در پایان باید گفت

فرآیند های شکل دهی بسیار متنوع بوده و یکی از مهم ترین عملیات های تولید فلزات و

قطعات فولادی به شمار می آیند. با توجه به فرآیند می توان شکل دهی به صورت گرم یا

سرد انجام شود. در نهایت محصولات هر فرآیند با اشکال و خواص مختلف برای کاربردهای

متنوعی در صنایع مورد استفاده قرار می گیرند.