رنگ آمیزی ورق گالوانیزه؛ چگونگی و نکات مهم آن

امروزه یکی از فرآیندهای اصلی فولادسازی در میان تمامی ورق های فولادی، رنگ آمیزی فولاد گالوانیزه می باشد که بسیار حائز اهمیت بوده و روش های مختلفی دارد. اصلی ترین روش رنگ آمیزی که در کشور ما و بسیاری از کشورهای تولیدکننده ورق گالوانیزه رنگی مورد استفاده قرار می گیرد، پوشش دهی غلتکی می باشد. استفاده از این شیوه برای رنگ آمیزی ورق گالوانیزه، علاوه بر اینکه در مصرف رنگ مخصوص ورق گالوانیزه صرفه جویی می کند، باعث افزایش سرعت فرآیند و چسبندگی بیشتر رنگ خواهد شد.

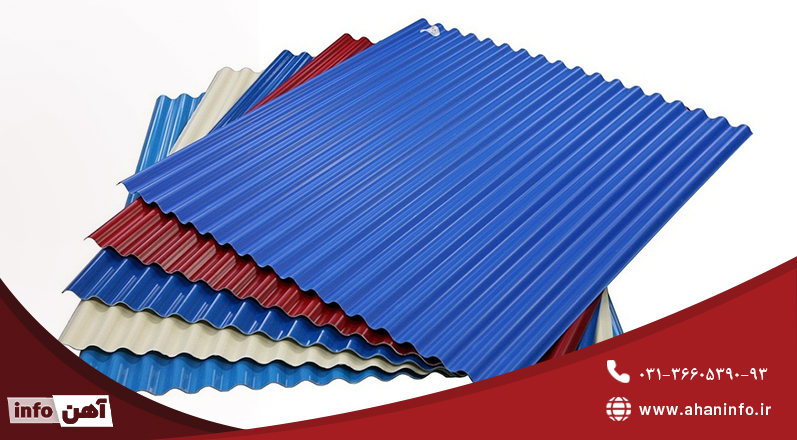

حال برای خرید ورق رنگی ابتدا باید بدانید

از چه محصولی تهیه شده و به چه صورت رنگ آمیزی خواهد شد. به طور معمول این فلزات

رنگی از جنس ورق های گالوانیزه می باشند و مشخصات اصلی آن ها معمولاً برگرفته از

فولاد گالوانیزه ای است که برای ساخت آن ها مورد استفاده قرار می گیرد. پوشش های رنگی

اعمال شده بر روی آن ها در طول یک فرآیند تحت عنوان روش های غلتکی و رنگ های الکترواستاتیک

(صنعتی) تولید می شوند. از سوی دیگر کاربرد این فلزات بیشتر در صنعت ساختمان سازی و

در پوشش دهی سقف ها به عنوان ورق های شیروانی یا فرمینگ می باشد و دلیل پر مصرف

شدن آن ها بیشتر برای ساخت و سازهای شیروانی است. در ادامه نیز قصد بررسی فواید

فرآیند رنگ آمیزی، رنگ مخصوص و مراحل آن را داریم.

رنگ مخصوص

گالوانیزه

منظور از رنگ مخصوص گالوانیزه، رنگ های

صنعتی نمی باشد. این رنگ ها نه تنها برای ورق های گالوانیزه، بلکه برای انواع ورق

های فولادی، آلومینیومی و ... مورد استفاده قرار می گیرند؛ زیرا جنس و پایه آن ها

شامل خواص نانو می باشد و همین موضوع سبب استحکام بیشتر محصول نهایی در برابر

انواع ضربه، خوردگی و رطوبت هوا خواهد شد.

جالب است بدانید امکان رنگ آمیزی سایر ورق

های فولادی مانند محصولات سرد و روغنی نیز به وسیله رنگ های مخصوص گالوانیزه وجود

داشته و طیف رنگی آن ها بیشتر شامل سبز، قرمز، خاکستری و قهوه ای می باشد. البته

باید گفت در صورت استفاده از این رنگ ها، نرخ محصول نهایی و در نتیجه قیمت ورق شیروانی رنگی که برای پوشش دهی سقف ها استفاده می شود، افزایش می یابد. حال یکی از

مهم ترین و بهترین رنگ های مخصوص ورق

گالوانیزه در فرآیند رنگ آمیزی، گالواکوت نامیده می شود. این رنگ بر خلاف تمامی

رنگ های صنعتی نیاز به هیچ گونه زیر سازی نداشته و یکی از مناسب ترین رنگ ها به

شمار می آید.

چسبندگی گالواکوت نیز بسیار بالا بوده و این موضوع به سختی رنگ، یکنواختی آن بر سطح فولاد و بیشتر شدن سرعت فرآیند کمک می کند. مزیت بالا بودن سختی آن، کمبود نیاز به فام است. از دیگر مشخصات آن می توان به ترموپلاست بودن آن اشاره کرد؛ در نتیجه قابلیت اشتعال ندارد. از مشخصات دیگر آن می توان به بدون بو، بدون حلال، همراه با پایه آب و محیط زیست بودن آن اشاره کرد. همچنین دماهایی که برای رنگ های مخصوص در نظر گرفته می شوند، 200، 600 و 1200 درجه سانتی گراد می باشند.

حتما بخوانید:ورق گالوانیزه چیست؟کاربرد و مزایای آن

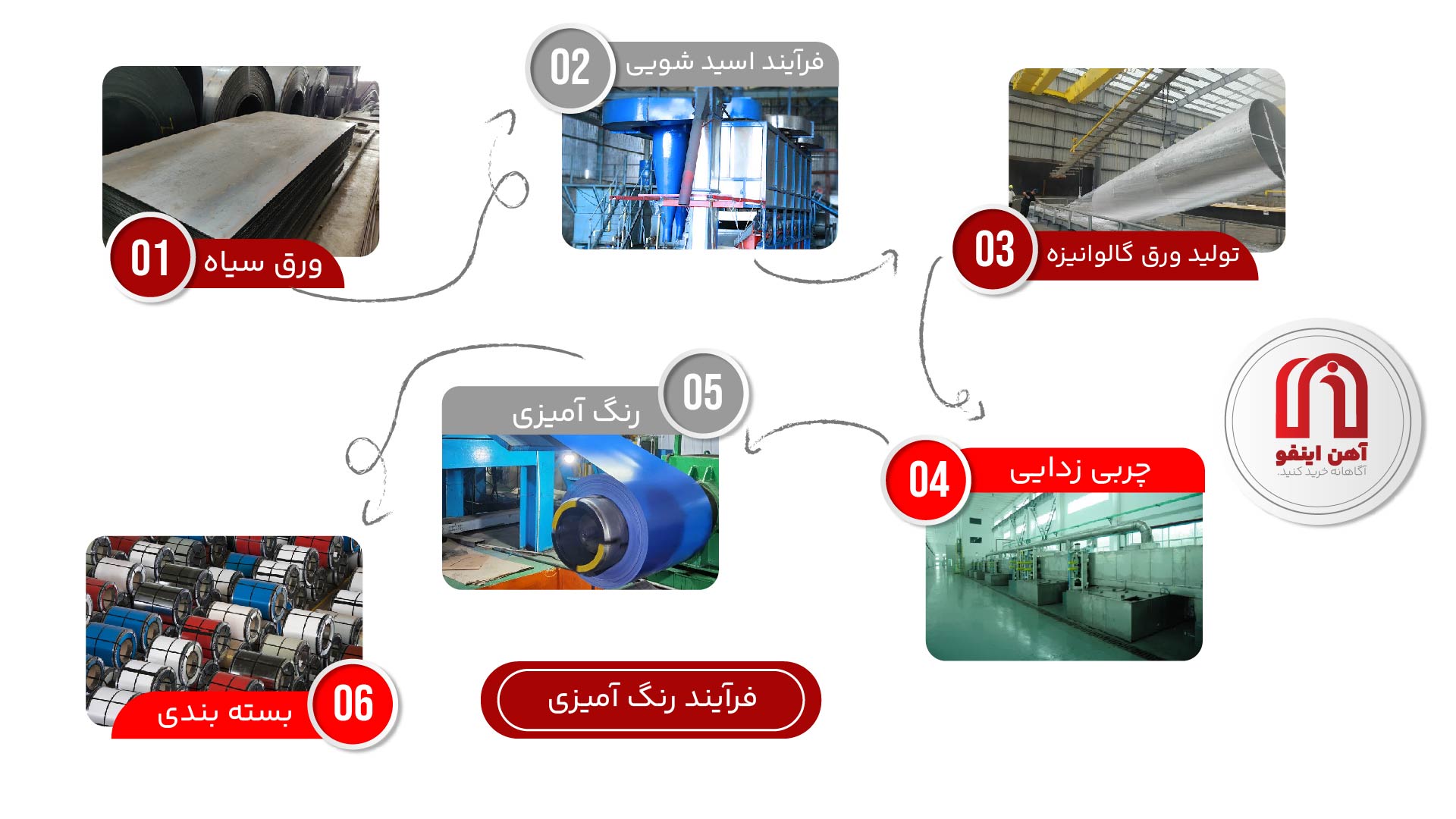

روش و مراحل

رنگ آمیزی ورق گالوانیزه

همان طور که اشاره شد، روش های مختلفی برای

رنگ آمیزی ورق گالوانیزه وجود دارد، اما اصلی ترین مراحل آن در ادامه آورده شده

اند. با رعایت تمامی این مراحل می توانید انتظار یک ورق رنگی با یکنواختی مناسب،

صافی سطح و استحکام متناسب را داشته باشید:

1-

اولین نکته در رنگ آمیزی ورق های گالوانیزه مربوط به تمیز بودن سطح مورد

نظر می باشد. این سطح باید عاری از هر گونه آلودگی و بدون چربی باشد. همچنین باید

از نظر سالم و بدون حفره و سوراخ بودن آن اطمینان حاصل کرد. تمیز کردن سطح ورق های

گالوانیزه با استفاده از شوینده های مخصوص و قوی انجام می شود. یکی از مواد بسیار

کاربردی جهت تمیز کردن ورق، وایتکس می باشد. از سوی دیگر در تولید ورق گالوانیزه

نیز این مراحل آماده سازی مجدداً صورت می گیرد و با وجود تمامی مراحل بعدی، قیمت ورق گالوانیزه با داشتن مشخصات منحصر به فرد مقرون به صرفه است. از جمله این

مشخصات نیز که سبب رنگ آمیزی آن شده اند، می توان به قابلیت انعطاف پذیری، مقاومت

در برابر زنگ زدگی و خوردگی، حرارت و اکسیداسیون اشاره داشت.

2-

پس از اطمینان از تمیز بودن ورق، آن را کاملاً خشک می کنند و مجدد آب آن

را با یک پارچه تمیز می گیرند. سپس برای از بین بردن زنگ سفیدی که مانند شوره بر

روی ورق ها وجود دارد، آن ها را سنباده می زنند. کشیدن سنباده بر روی فلز به صورت

دورانی انجام می شود تا تمامی سطوح صاف و یک دست باشند. پس از این مرحله یک پارچه

خیس شده با آب گرم را بر روی قطعه می کشند تا تمامی رنگ های حاصل از سنباده شدن از

بین بروند.

3-

مرحله سوم با شستشوی ورق همراه است که به وسیله یک ماده اسیدی (با درصد

کمی از خواص اسید) انجام می شود. به طور معمول برای این کار از سرکه سفید استفاده

می کنند. سرکه سفید را بر روی ورق گالوانیزه با استفاده از یک پارچه می کشند تا

رنگ به درستی بر روی ورق اعمال شود. این کار موجب زبر شدن قطعه خواهد شد. پس از

گذشت یک یا دو ساعت، ورق شروع به خوردگی می کند و رنگ های اضافی از روی آن پاک می

شوند. این کار برای اعمال شدن درست رنگ بر روی محصول انجام می شود. در نهایت و با

گذشت زمان ورق خشک خواهد شد.

4-

در مرحله چهارم به وسیله فرچه یا اسپری، پرایمری با پایه لاتکس را بر روی

سطح اعمال می کنند. استفاده از پرایمر با لایه اپوکسی سبب مقاومت محصول نهایی در

برابر هر گونه خط و خش خواهد شد. این مورد در محیط های صنعتی و باز اهمیت دارد.

5-

پس از اعمال پرایمر دو تا 6 ساعت زمان برای خشک شدن آن لازم است. خیس بودن

پرایمر ها مانع از خوابیدن رنگ بر روی سطح خواهد شد. تمامی این مراحل برای زیر

سازی رنگ بود.

6-

پس از زیر سازی، رنگ اصلی را به عنوان اولین لایه بر روی سطح اعمال می

کنند. این کار به وسیله قلم مو، فرچه یا اسپری انجام می شود. پس از گذشت تقریباً 4

ساعت، لایه دوم از رنگ های مخصوص بر روی ورق اعمال شده تا کاملاً آماده باشد.

معمولاً در رنگ آمیزی ورق های گالوانیزه از دو لایه رنگ استفاده می شود؛ البته در

صورتی که رنگ مخصوص ورق گالوانیزه باشد.

7- پس از تمام شدن عملیات رنگ آمیزی و خشک شدن آن، کارشناس کنترل کیفی آن را بر اساس استانداردهای تأیید شده کنترل می کند. در حین نظارت مواردی مانند ضخامت رنگ، تطابق با استانداردها، میزان کیفیت و چسبندگی رنگ مورد بررسی قرار می گیرد. این بررسی ابتدا با چشم غیر مسلح تست می شود و سپس تست چسبندگی با روش cross-cut انجام می گیرد. استاندارد مورد تأیید کارشناسان برای ضخامت لایه رنگ DIN EN ISO 2360 می باشد که باید بر اساس ISO7724 باشد. این روش به این صورت انجام می شود که فاصله های مشخص و به صورت عمود مقداری از رنگ با نوار چسب جدا شده و سپس مورد آزمایش قرار می گیرد. در صورتی که همه مراحل کنترل و رعایت شده باشد، ورق برای بسته بندی و عرضه آماده خواهد شد.

حتما بخوانید:ورق رنگی چیست

مشخصات رنگ

مخصوص ورق گالوانیزه

به صورت کلی رنگ های مخصوص با نوع معمولی از

نظر فرمولاسیون و نوع ساختار متفاوت می باشد. از این رو برای بررسی مشخصات رنگ

مخصوص ورق گالوانیزه، می توان به تفاوت های آن با رنگ های معمولی پرداخت. به طور

مثال زمان لازم برای خشک شدن رنگ مخصوص گالوانیزه از رنگ معمولی کمتر است و زودتر

خشک خواهد شد. با این حال سایر مزیت های این رنگ ها شامل موارد زیر می باشند:

- فرمولاسیون این رنگ ها به طوری است که چسبندگی آن ها بسیار بالا بوده و به

خوبی روی سطح ورق اعمال می شود.

- به دلیل چسبندگی بالایی که دارند، پوسته پوسته یا چروک نمی شوند و پس از خشک

شدن هم ریزش هایی به صورت پودری نخواهند داشت.

این موضوع بر خلاف ورق های سیاه ابتدایی است که به راحتی دچار اکسیداسیون می شوند؛

در واقع به همین علت قیمت ورق سیاه بسیار مناسب می باشد و به عنوان ماده اولیه

سایر ورق های فولادی و همچنین مصارف صنعتی که سطح ظاهری اهمیت ندارد، از آن

استفاده می شود.

- مقاومت بالا در برابر دما و حرارت بالا

- رنگ های مخصوص قابلیت بازیابی و ترمیم دارند. یعنی اگر خراش یا خطی بر روی

سطح وجود داشته باشد با دستمال مخصوص خراش کاملاً بر طرف می شود. همچنین با

استفاده از یک محلول ترمیمی که حاوی RAL است، قسمت آسیب دیده را ترمیم می کنند.

- ضد اشعه UV خورشید

- مقاومت در برابر شرایط آب و هوایی سخت

- قابلیت شست و شو

- مانند یک عایق بر روی ورق عمل کرده و از هدر رفتن انرژی سرمایشی و گرمایشی

جلوگیری خواهد کرد.

- از رنگ های مخصوص گالوانیزه در اغلب شرایط مختلف جوی استفاده می کنند.

- این نوع رنگ در مقابل ضربه و چکش خوردگی، استحکام بالایی دارد.

فواید رنگ

آمیزی ورق گالوانیزه

استفاده از این رنگ علاوه بر روی ورق ها، به

دلیل داشتن خواص مختلف، در دیگر محصولات فلزی نیز کاربرد دارد. به عنوان مثال این

رنگ آمیزی سبب محافظت نقاط جوش کاری و سوراخ کاری شده می شود و همچنین از آسیب های

احتمالی جلوگیری می کند. لکه گیری و شارژ مجدد سازه های گالوانیزه (ترمیم) با

استفاده از سازه های گالوانیزه انجام می شود. این عملیات محافظ کاتدیک سازه های

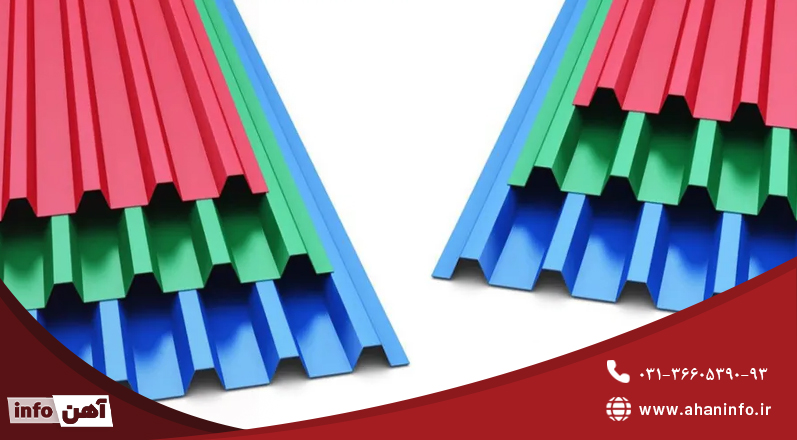

فلزی بوده و انجام آن به کارشناسان متخصص نیازی ندارد. تنوع رنگ آمیزی در ورق های

گالوانیزه بیش از 16 رنگ می باشد که ضخامتی در حدود 35 میکرون را به خود اختصاص می

دهند. طیف کلی این رنگ ها عبارت اند از: سفید، سبز، نارنجی، قهوه ای، خاکستری،

قرمز، بنفش و ...

همین موضوع سبب زیباسازی کاربرد مد نظر مشتریان برای استفاده از این محصول خواهد شد. به طور مثال برای ساخت ورق های شیروانی با طول های 6 متر، همواره باید محصولی با قابلیت فرم پذیری بالا، سطح ظاهری یکنواخت و مقاوم استفاده شود تا پوشش سقف علاوه بر زیبایی تا حدود 10 سال نیازی به تعمیر نداشته باشد. قیمت ورق شیروانی 6 متری نیز با وجود داشتن این ویژگی ها بسیار حائز اهمیت بوده و پیشنهاد می شود استعلام آن را تنها از شرکت های معتبر فروش دریافت نمایید. از سوی دیگر با انجام این مراحل نیز، چسبندگی رنگ افزایش یافته و رنگ زودتر بر سطح فلز اعمال می شود. افزایش طول عمر ورق های گالوانیزه نیز از دیگر فواید رنگ آمیزی آن ها می باشد.

جمع بندی

در پایان باید گفت رنگ آمیزی ورق گالوانیزه

سبب ایجاد مزیت های بسیاری در آن می شود که از جمله آن ها می توان به افزایش

مقاومت در برابر عوامل اکسیدی، زیبایی ظاهری، ایجاد طیف رنگی متنوع و ... اشاره

کرد. با این وجود رنگ آمیزی این فلزات فرآیند بسیار سختی را نداشته و تنها کافی

است نکات پیش از رنگ آمیزی را به خوبی رعایت کنید که شامل پاکسازی سطح محصول و

انجام عملیات های چربی زدایی، شستشو و هوادهی بر روی آن ها می باشد.

با این وجود و رعایت استانداردها و نکات رنگ آمیزی، ورق های رنگی با طیف رنگی متنوع با کیفیت بسیار بالایی به خصوص از نظر مقاومت در برابر عوامل اکسیدی تولید می شوند. از این رو بیشترین کاربرد این محصولات در ساخت محصولات شیروانی و پوشش دهی سقف ها و دیوارهای مکان های مختلف، تولید بدنه و شاسی خودروها، ساخت بدنه لوازم خانگی، رایانه و وسایل الکتریکی و ... می باشد. برای خرید و اطلاع از قیمت و مشخصات فنی ورق های گالوانیزه رنگی نیز می توانید با کارشناسان آهن اینفو تماس حاصل فرمایید تا از مشاوره های تخصصی آن ها در این زمینه بهره مند شوید.

ahaninfochannel

ahaninfochannel